Benefit Analysis

效益分析

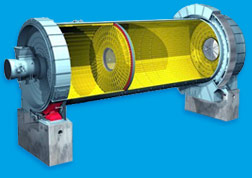

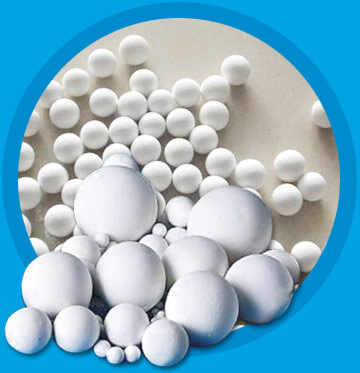

目前陶瓷研磨体主要应用于水泥磨的尾仓,主要是因为尾仓需要的是研磨体的滑动,而第一仓是钢球的抛落。由于陶瓷球相对于铬钢球比重小,可提高研磨仓的装载容量,提高研磨效率。由于容重小,研磨能力相对较弱,极细粉体相对会较少,过粉磨部分得到了有效控制,但粉体颗粒分布状态得到改善,这对后期强度有利。尽管装载容量增加,但实际重量降低,且研磨体运动轨迹发生改变,因此实际磨机电流降低,能耗下降。

以一台φ4.2*13米的球磨机为例,年需钢球250吨左右: 250×6800元/吨=170万元改用陶瓷球的话,一年用量为115吨:115×12000元/吨=138万元

节省:170-138=32万元

此外,陶瓷球的重量大约为钢球的46%,水泥磨在运行时能够减轻173吨左右的重量,平均研磨一吨水泥可以节电3-5度,那么每吨水泥生产成本可降低2-3.5元。

Application Prospect

应用展望

合理的技改方案是正确使用陶瓷研磨体的关键。陶瓷研磨体的使用需要根据各水泥生产企业的磨机工艺、粉磨物料易磨程度差异的具体情况而定,在磨机级配和填充率的选择及磨机的内部构造和工艺参数的匹配上,应根据实际工况,科学优化,才能达到其对磨机台时的影响减小到最少甚至不影响的理想效果。说到底,陶瓷研磨体只是研磨体的一种,它需要生产企业和水泥企业密切配合,根据水泥企业的工艺和设备情况,不断地调整,才能达到最佳的使用效果。

其次,随着越来越多的水泥企业开始应用陶瓷研磨体,对生产企业来说,也要防止一哄而上、打价格战的市场乱象,价格战到最后,就会导致产品品质下降,达不到应有的节能效果,最终让行业陷入困境。目前,陶瓷研磨体本身还有改进的空间,生产企业要在产品开发上下工夫,通过技术革新,减少陶瓷研磨体的破碎率,提升粉磨效率。

在线评论