来源

汞做为一个微量元素,同原料和燃料一起进入水泥生产流程中

原料

- 石灰质原料(<0.001 至约 0.4 mg/kg)

- 粘土质原料 ( 0.002 至3.25 mg/kg )

- 辅助原料

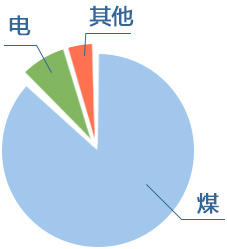

煤炭是水泥生产中最大的能源消耗,2013年全国平均熟 料煤耗(标准煤)123.80kg/吨。

据测算,化石燃料汞含量0.1-13mg/kg,煤燃烧正是大气中汞的重要来源。

燃料

控制思路与可行性

从水泥行业汞污染来源、转化过程、排放全过程出发,业界对其控制主要有以下几种思路:

减少和控制水泥窑汞输入总量

- 原料水泥生产对矿山依赖性强,且矿山情况复杂控制难 度大

- 燃料 以煤为主,来源复杂

- 点评 难度较大

减少窑内的汞循环累积

- 窑灰脱汞脱汞后的窑灰可以返回窑系统,目前尚在研发阶段

- 窑灰外排量大,不易处置

- 点评尚处研发

采用新型干法水泥生产工艺

- 新型干法工艺低能耗、熟料产能大,且悬浮预热器、增湿塔、生料磨、除尘设备等对烟气中汞起到一定的脱除作用, 目前已经普及,袋式除尘等高效除尘设备也在不断更新

- 点评已经进行

烟气中汞的冷凝和吸附水泥窑烟气中的汞大部分冷凝于颗粒物中

- 降低水泥窑排烟温度目前窑尾烟气广泛用于余热发电及烘干生料,因此水泥窑

烟气温度并不能大幅度降低。

- 点评 相关研究尚在进行中

- 采用高效除尘设施布袋除尘设施的布袋纤维上粘结的滤料能对汞起到了吸 附作用,可实现协同控制。袋式除尘器较静电除尘器的 单位汞去除成本小,且能达到更高的汞去除率。

- 点评已广泛采用

- 烟气脱硫装置脱汞烟气脱硫装置协同脱汞在燃煤电厂技术成熟,但水泥厂烟气硫浓度低,烟气脱硫装置脱汞是否也可在水泥窑上得到 利用目前仍在试验研究中

- 点评有待研究

- 活性炭喷加对氧化态汞的有效吸附,但成本过高,每百万吨/年熟料 产能的水泥窑,活性炭喷加设施的建设费用达2000万美 元,年运行成本达400万美元。另外,如何处置使用后的 活性炭也是一个问题。因此,活性炭喷加技术在水泥窑 的应用还非常少见。

- 活性炭床吸附经济成本高,活性炭床易失效和堵塞,增大活性炭消耗和处置成本,运行维护费用高,目前也仅有欧洲一条水泥窑安装了 该设备。

总结当前,我国水泥行业正处于转型发展时期,各项环保标准要求大幅提高,而其中水泥窑协同处置废弃物作为环保转型的方向,则面临着更严格的要求。在当前对于汞污染防控缺乏成熟的技术可以应用情况下,水泥行业汞污染排控可谓困难重重,任重道远。

您认为水泥行业汞污染防治的难点在哪?