脱硫脱硝新技术

现有电厂脱硝技术一般采用液氨或者高成本的传统尿素制氨技术;水泥厂脱硝一般采用氨水为原料,这些方法存在着多种问题。......

项目一、 尿素制氨新技术

现有电厂脱硝技术一般采用液氨或者高成本的传统尿素制氨技术;水泥厂脱硝一般采用氨水为原料,这些方法存在着多种问题。

现有尿素制氨技术的反应方程式为:

(NH2)2CO + H2O→CO2↑+ 2NH3↑

该技术的缺点:

1.在现有尿素制氨技术中,只利用了占尿素质量50%的氨部分,造成了尿素资源的浪费。

2.尿素热解反应温度高达600℃,消耗大量燃料油或电能,不利于节能减排,而且其成本比尿素原料成本还高。例如:一电厂脱硝每天需要尿素15吨,用6吨柴油热解,不仅生产成本高,而且每天排出11+19吨CO2。

3.热解不完全,产生沉淀,易引起系统堵塞。

从国内运行情况来看,尿素法SCR脱硝工艺比液氨法工艺成本高。

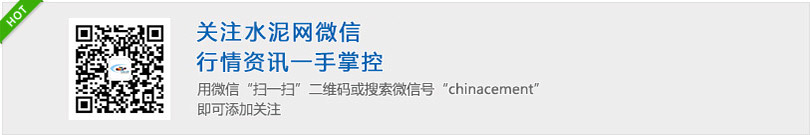

我们开发的尿素制氨新技术可以替代上述技术和原料。该技术既可以满足脱硝用氨的要求,又得到高附加值产品。其反应原理如下:

(NH2)2CO → 固体产品 + NH3↑

这是一种烟气脱硝用氨的经济、安全产生方法,本技术已申请并获得国家专利(专利号:200910014992.2)。

图1. 尿素制氨新技术流程示意图

尿素制氨新技术的特点

本技术的实施可在现有尿素制氨或液氨气化装置上建一旁路,将尿素制氨新工艺装置接上,不影响现有发电及脱硝的正常运行。

尿素制氨新装置可在设备加工厂制作、调试运行平稳后再运送到电厂,不影响电厂的管理。

尿素制氨新技术具有成熟的工艺原理和反应条件。

制氨量可根据脱硝用氨量随时进行调节,制氨系统中只有少量的氨,因此系统安全性大为提高。

尿素制氨新技术的优势

尿素原料充分利用:在新技术中,尿素全部转化成了产品并得到了增值;而传统尿素制氨中有50%的尿素转化成了无用的CO2。

节能减排:新技术的反应只需要200℃,反应温度低、能量消耗少,达到了真正的零排放 。而传统尿素制氨工艺需要600℃的高温,用燃油加热或电加热,消耗大量能源并释放CO2;

提高了用氨安全性:产生的氨直接用于脱硫脱硝,不用储存,降低了运输、储存和使用液氨所带来的安全风险。

经济效益高:生产的氨气直接用于脱硫脱硝,同时得到高附加值产品。

表1. 新技术与液氨法、传统尿素制氨法的经济效益比较(年产3000吨氨)

项目二、 高活性氨基还原剂烟气脱硝技术

目前国内应用最为广泛的脱硝技术是SCR和SNCR。在SCR脱硝技术中催化剂是核心,其成本约占SCR系统总成本的20%-30%,运行成本占20-40%,且催化剂易中毒,增加了系统的不稳定性;

SNCR 脱硝工艺一般是将含量10-20%的氨水喷入高温反应区内,易造成反应区内温度骤降且不均匀,导致脱硝效率低下,目前一般脱硝效率仅为30-50%,并且影响炉内燃烧效率。

氨水法SNCR的缺点

脱硝效率低,一般仅为30-50%;

氨水也属于危险化学品,运输、储存都需要备案,一旦泄露造成危害,损失较大;

工业氨水中的含氨量一般不大于20%,造成运输不便、储存受限,从而使购买成本增大;

使用氨水时不仅使炉温降低,并且影响炉内燃烧效率,每吨氨水加入炉内大约额外需要增加能耗90公斤标准煤;

脱硝时氨水用量大, NH3/NOx的摩尔比一般在1.5:1,造成氨逃逸;

部分地区氨水的价格较高,使脱硝成本大为提高。

活性氨脱硝技术

活性氨脱硝技术不用催化剂,克服了SCR技术中催化剂投资大、烟气成分影响大、运行成本高等诸多缺点;克服了SNCR技术中反应温度高、还原剂与烟气混合程度差、脱硝效率低、氨气逸出量大等一系列缺点。

活性氨脱硝主要装置有:

活性氨发生系统、计量模块、分配系统、自动控制系统

装置系统简易,设备投资少,占地面积小。

表2. 活性氨脱硝技术与SNCR技术的对比

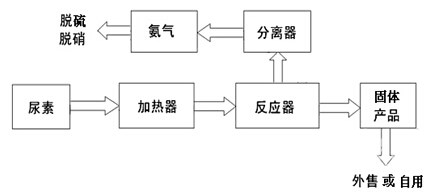

活性氨烟气脱硝技术已经在山水集团3号窑炉进行了中试,中试脱硝数据稳定,脱硝后NOx排放浓度低于目前国家对水泥窑炉NOx的排放标准。

随着工艺技术的优化,完全能够建立一套新的更低的水泥窑炉NOx排放标准体系,减轻我国大气污染及雾霾等环保压力。

[Page]

表3. 活性氨脱硝技术在水泥窑炉脱硝试验结果

活性氨脱硝技术已在电厂锅炉烟气脱硝进行了现场试验。在75t/h和220t/h循环流化床锅炉上,不用进行锅炉改造,按氨氮比1:1加入还原剂,脱硝后NOx排放浓度小于80mg/m3,低于国家NOx排放浓度100mg/m3的标准。

图2. 75t/h循环流化床锅炉脱硝结果

图3. 220t/h循环流化床锅炉脱硝结果

项目三、 高效气相烟气脱硫技术

目前世界范围内的脱硫技术很多,根据脱硫过程和产物的状态可划分为湿法和干法:1)湿法脱硫技术,约占全世界FGD装置总量的85%左右,其中石灰-石膏法占37%,其它湿法脱硫技术占48%;2)干法脱硫技术,约占全世界FGD装置总量的15%。据统计,目前全球燃煤电厂已有数千台烟气脱硫装置,总装机容量超过240GW。

近些年,我国治理SO2污染的力度不断加大,大型电厂基本完成了烟气脱硫技术改造。但在运行过程中存在着设备腐蚀、磨损、结垢,废水排放严重,脱硫效率不佳,运行维护成本高等系列问题,导致脱硫系统运行不畅,环保防控难度加大。

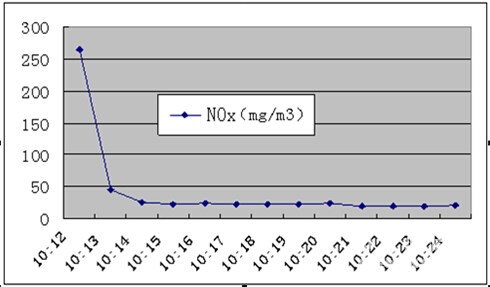

针对现有脱硫技术存在的问题,我们提出并进行了高效气相脱硫技术开发。它是以固体复合脱硫剂作为反应剂,在400-800℃无需催化剂条件下,脱硫剂与烟气中的SO2发生气相反应,达到脱硫目的。

高效气相脱硫技术是将经系列化学反应加工得到的高效复合气相脱硫剂(固体),经气力输送系统由喷枪直接将脱硫剂喷入高温烟道中,脱硫剂迅速与SO2反应生成硫化合物,净化后的烟气经烟囱排入大气 。

图4. 高效气相脱硫技术工艺流程图

技术特点

1)现有脱硫技术一般为气-液反应,液气比高,反应效率低,能耗高。气相脱硫比现有广泛应用的液相脱硫技术具有反应效率高、脱硫效率高(95%以上,SO2可达50mg/Nm3以下)的优点;

2)高效气相脱硫技术设备简单、耗电少。与液相法脱硫技术相比,大幅度降低了固定资产投入,设备投资可降低30%以上;

3)脱硫产物易于处理。高效气相脱硫技术的反应产物经捕集后,可作为农用肥料,经济性好。

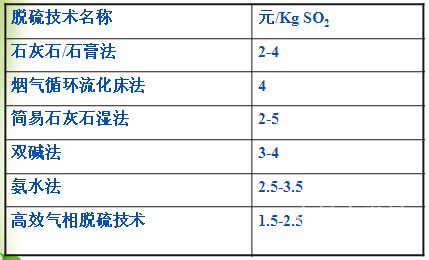

表4 各脱硫技术运行成本比较

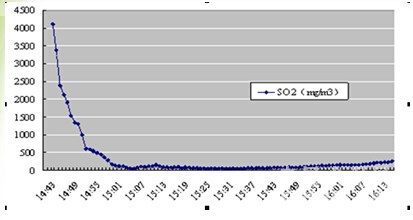

高效气相脱硫技术已在电厂进行了现场试验,锅炉类型为170t/h煤粉炉,烟气量为30×104Nm3/h。

图5. 高效气相脱硫技术在电厂的脱硫结果

从上述结果得出,高效复合剂将SO2从4000mg/Nm3脱除至45mg/Nm3,脱除率高达98.87%,能够满足环保部对SO2控制在50 mg/Nm3以下的要求。

项目三、 高效气相烟气脱硫技术

高效气相脱硫技术是在气相中脱硫剂与SO2发生反应,具有反应速度快、脱除效率高、运行成本低,对现场工况的影响小和适用范围广的特点,是一项具有广泛应用前景的脱硫技术,对解决我国目前的烟气处理难题具有重要的现实意义,适用于多种工业锅炉和窑炉。

编辑:陈宗勤

监督:0571-85871667

投稿:news@ccement.com